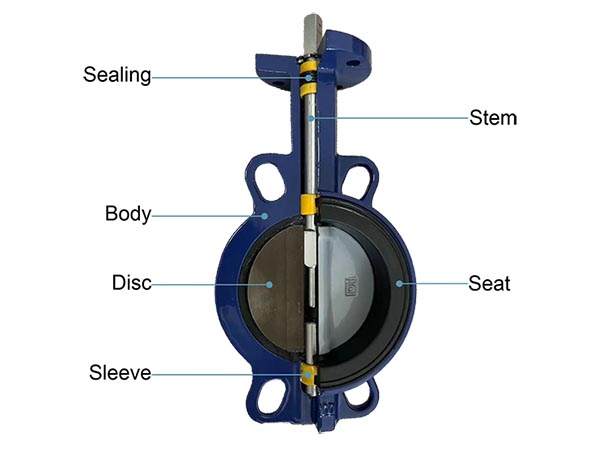

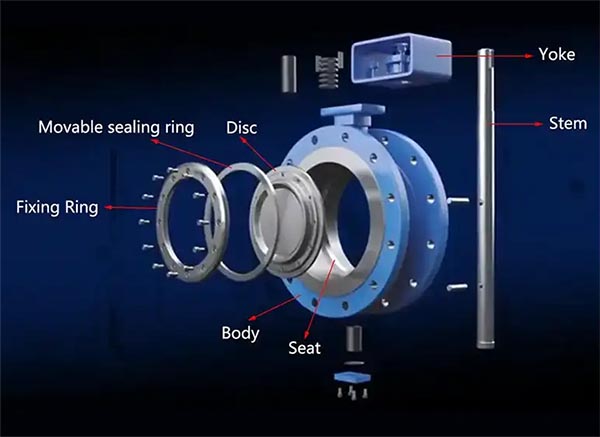

バタフライバルブのバルブシートは、バタフライバルブ内部の重要なシール部品です。その主な機能は、バルブが閉じているときにバタフライプレート(バルブディスク)に接触してシール面を形成し、媒体の漏れを防ぐことです。具体的には、バタフライバルブシートバルブ本体の内壁に取り付けることも、バタフライプレートと一体化するように設計することもでき、その材質と構造によって良好なシール効果が得られます。

1. バタフライバルブシート分類の紹介

1. 1 材質による分類

A. 弾性ソフトバルブシート

通常、ゴム、シリコン、ポリテトラフルオロエチレン (PTFE) などの材料を指します。

利点: 優れたシール性能、高速応答、低温、低圧、低腐食性媒体 (PTFE を除く) に適しています。

デメリット: 耐摩耗性が低く、材料の老化により耐用年数が制限されます。

B. 金属バルブシート

ステンレス鋼、炭素鋼、またはその他の金属材料で作られています。

利点: 耐高温性、耐高圧性、耐摩耗性が強く、過酷な作業条件に適しています。

デメリット: 金属同士のシールに対する要件が高く、加工精度と設置要件が厳格。

C. 複合バルブシート

金属と軟質材料の利点を組み合わせ、通常は金属構造をグラファイトなどの弾性材料で覆います。

優れた密閉性能を確保するだけでなく、耐摩耗性と耐用年数も向上します。

1.2. 構造形態による分類

A. ハードバックシート

弁座と背部が一体成型されており、構造が簡単で、シール面が弁本体と密着します。

この欠点はハードバックバルブシートバルブシートが摩耗したり老朽化したりすると、バタフライバルブ全体を分解して交換する必要があるという問題があります。

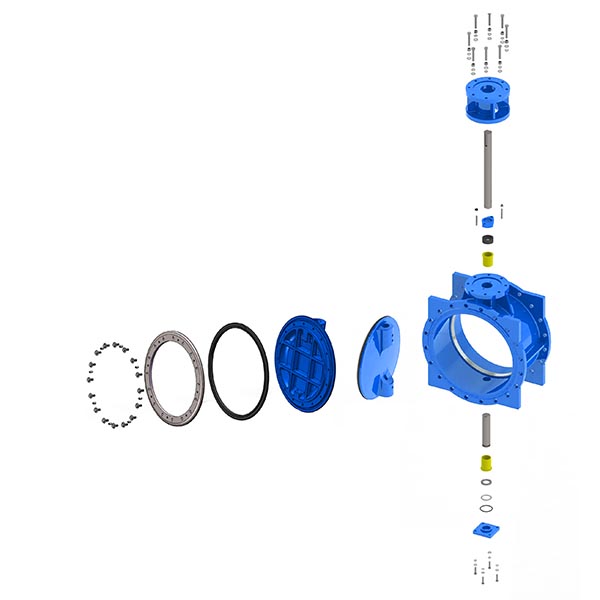

B. 取り外し可能なソフトシート

そのソフトバルブシートダブテール設計を採用しており、個別に分解・交換が可能です。

メンテナンスが容易で、バタフライバルブ全体の耐用年数を延ばせるという利点があります。

1.3. 特別な設計に従って

A. 二重偏心バタフライバルブ

バタフライ プレートは閉じているときに 2 つの偏心軸に沿って移動し、バルブ シートとの接触摩擦を減らします。

利点としては、摩耗の低減、バルブシート寿命の延長、シール性能の向上などが挙げられます。

B. 三重偏心バタフライバルブ

さらに二重偏心に基づく設計により、バタフライプレートと金属バルブシートが金属同士の精密接触を実現します。

真のゼロ漏れ効果を実現し、要求の厳しい作業条件(高温・高圧媒体など)に適しています。

バルブシート材料の種類によって物理的・化学的特性が異なり、様々な使用条件に適しています。この記事では、主に弾性バルブシートの主な種類、性能、用途について検討・比較します。

市場で一般的に使用されている弾性バルブシートは、NBR、EPDM、VITON(FKM)、天然ゴム(NR)、シリコン(シリコンゴム)、ポリウレタン(PU)、水素化ニトリルゴム(HNBR)、HYPALON(CSM)、PTFEです。

2. バルブシート材料特性の比較

| 材料 | NBR(ニトリルゴム) | EPDM(エチレンプロピレンジエンモノマーゴム) | VITON(FKM/フッ素ゴム) | NR(天然ゴム) | シリコンゴム | PU(ポリウレタン) | HNBR(水素化ニトリルゴム) | ハイパロン(CSM/クロロスルホン化ポリエチレンゴム) | PTFE(ポリテトラフルオロエチレン、テフロン) |

|---|---|---|---|---|---|---|---|---|---|

| 耐油性 | 素晴らしい | 貧しい | 優れた耐性(燃料および化学物質に対する耐性) | 貧しい | 貧しい | 適度 | 優秀(オイル、燃料、潤滑油に耐性) | 適度 | 優秀(最高の耐薬品性) |

| 耐薬品性 | 中程度、弱い酸と塩基に耐性 | 優れている(酸、塩基、酸化剤に耐性がある) | 優れている(酸、塩基、有機溶剤に耐性) | 適度 | 優れている(酸化剤に耐性があり、無毒) | 適度 | 良好(弱酸および弱塩基に耐性) | 優れている(酸、塩基、酸化剤に耐性がある) | 優秀(あらゆる化学物質に耐性) |

| 温度範囲(°C) | -30~100 | -40~120(一時的に150まで) | -20~200 | -50~70 | -60~230 | -30~80 | -40~150 | -40~130 | -200~260 |

| 耐摩耗性 | 良い | 適度 | 良い | 優秀(優れた耐摩耗性) | 適度 | 優秀(最高の耐摩耗性) | 素晴らしい | 良い | 悪い(摩耗しやすい) |

| 耐水性 | 適度 | 優秀(お湯・蒸気に最適) | 適度 | 良い | 優秀(食品グレード) | 適度 | 良い | 素晴らしい | 優れた(防水) |

| 耐候性(紫外線/オゾン) | 貧弱(老化しやすい) | 優れている(高耐候性) | 良い | 適度 | 優れた(極限の耐候性) | 適度 | 優れている(高耐候性) | 優れた(優れた耐候性) | 優れた(紫外線耐性および耐老化性) |

| 柔軟性 | 良い | 素晴らしい | 適度 | 素晴らしい | 素晴らしい | 良い | 素晴らしい | 良い | 硬い(摩擦が少ない) |

| 主な用途 | 燃料、潤滑油、油圧油システム、工業用シール | 給排水システム、化学パイプライン、蒸気システム、屋外設備 | 高温化学アプリケーション、燃料システム、航空宇宙、石油化学 | 鉱業、耐摩耗機器、機械ライニング | 食品、医薬品、電子機器のシーリング、高温および低温用途 | メカニカルシール、耐摩耗機器、鉱業、油圧システム | 石油化学、自動車産業、高温オイルシール | 化学産業、腐食環境、屋外機器、耐オゾンシーリング | 強力な腐食性化学薬品、医薬品、食品グレードのシール、高温シール |

3. バルブシート材料の適切な使用条件

| 材料 | 燃料/オイル耐性 | 酸塩基耐性 | 耐高温性 | 低温耐性 | 耐水性 | 耐摩耗性 | 耐候性(屋外、オゾン) | 食品グレード |

|---|---|---|---|---|---|---|---|---|

| NBR | ✔ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| EPDM | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| バイトン | ✔ | ✔ | ✔ | ❌ | ❌ | ✔ | ✔ | ❌ |

| NR | ❌ | ❌ | ❌ | ✔ | ✔ | ✔ | ❌ | ❌ |

| シリコーン | ❌ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

| PU | ❌ | ❌ | ❌ | ❌ | ❌ | ✔ | ❌ | ❌ |

| HNBR | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| ハイパロン | ❌ | ✔ | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ |

| PTFE | ✔ | ✔ | ✔ | ✔ | ✔ | ❌ | ✔ | ✔ |

4. 材料選択に関する推奨事項

· 燃料、オイル、油圧オイル用途→NBR、HNBR、VITON

· 酸・塩基・耐薬品性→EPDM、HYPALON、VITON、PTFE

· 高温耐性(>150°C)→VITON、シリコン、HYPALON、PTFE

· 低温用途(<-40°C)→ NR、シリコン、PTFE

· 耐摩耗性・耐摩耗性に優れたもの(鉱業、機械)→ NR、PU、HNBR

· 飲料水および食品グレード用途向け→ EPDM、シリコン、PTFE

· 屋外・耐オゾン性→EPDM、ハイパロン、シリコン、PTFE

5. 結論

· NBR (ニトリルゴム): 燃料、作動油などの油ベースの用途に最適ですが、高温や酸/塩基には適していません。

· EPDM (エチレンプロピレンゴム): 水処理、化学、蒸気システムに最適です。耐候性は高いですが、耐油性はありません。

· VITON(フッ素ゴム):高温、強酸/強塩基、燃料用途に最適です。

· NR(天然ゴム): 耐摩耗性に優れ、鉱業や機械に使用されますが、耐薬品性はありません。

· シリコンゴム: 高温/低温、食品に安全な用途には最適ですが、耐摩耗性に欠けます。

· PU (ポリウレタン): 耐摩耗性に優れ、油圧シールや鉱業用途に使用されます。

· HNBR(水素化ニトリルゴム):高温および摩耗用途では NBR よりも優れており、石油化学業界で使用されます。

· HYPALON (CSM/クロロスルホン化ポリエチレンゴム): 耐酸/耐塩基性および耐候性に優れ、耐薬品性および耐オゾン性のシーリングに最適です。

· PTFE (ポリテトラフルオロエチレン): 最も耐薬品性に優れ、高温、腐食性環境、食品加工に最適です。