弾力性のあるバタフライバルブ産業用パイプラインにおいて最も広く使用されているバタフライバルブです。シール面にゴムなどの弾性材料を使用し、「材料の弾力性」と「構造の圧縮」を利用してシール性能を実現します。

この記事では、構造、用途、材質の紹介だけでなく、一般知識から深い論理まで分析します。

1. 弾性バタフライバルブの基礎知識(概要)

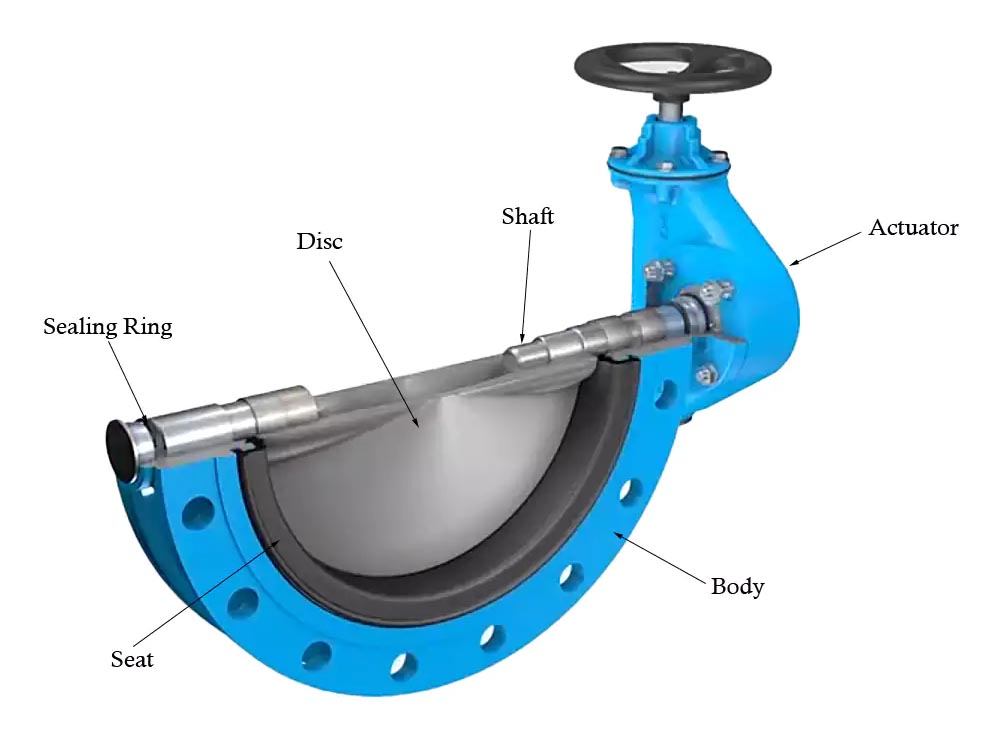

1.1 基本構造

バルブボディ:通常はウエハータイプ、ラグタイプ、フランジタイプのいずれかになります。

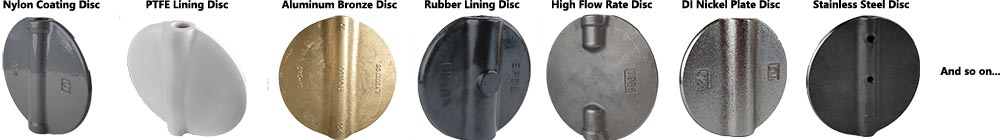

バルブディスク:閉じるとゴムシートを圧縮して密閉する円形の金属板。

バルブシート:NBR/EPDM/PTFE/ゴムライニングなどの弾性材料で作られており、バルブディスクと連動して動作します。

バルブステム:ほとんどの場合、シングルシャフトまたはダブルシャフト設計が使用されます。

アクチュエータ:ハンドル式、ウォームギア式、電動式、空圧式など。

1.2 共通機能

シールレベルは通常、漏れゼロを実現します。

低コストで幅広い用途に対応します。

主に水道、空調、HVAC、軽化学産業などの低圧から中圧のシステムに使用されます。

2. 弾性バタフライバルブに関する誤解

2.1 シーリングの本質はゴムの弾力性

多くの人は、「弾力性のあるシートは、密閉のためにゴムの弾力性に依存している」と信じています。

シーリングの本質は次のとおりです。

弁体+弁棒中心距離+弁体厚さ+弁座埋め込み方法

一緒に「制御された圧縮ゾーン」を作成します。

簡単に言うと:

ゴムは緩すぎてもきつすぎてもいけません。これは機械加工の精度によって制御される「シーリング圧縮ゾーン」に依存します。

なぜこれが重要なのでしょうか?

圧縮不足: バルブを閉じると漏れが発生します。

過度の圧縮: 極端に高いトルク、ゴムの早期老化。

2.2 より流線型のディスク形状の方がエネルギー効率は高くなりますか?

共通見解: 流線型のバルブディスクは圧力損失を低減できます。

これは「流体力学」理論によれば真実ですが、弾性バタフライバルブの実際の用途には完全には当てはまりません。

理由:

バタフライバルブにおける圧力損失の主な原因は、バルブディスクの形状ではなく、バルブシートゴムの収縮によって引き起こされる「マイクロチャネルトンネル効果」です。バルブディスクが薄すぎると、十分な接触圧が得られず、シールラインの不連続や漏れにつながる可能性があります。

流線型のバルブディスクはゴムに鋭い応力を与え、ゴムの寿命を縮める可能性があります。

したがって、ソフトシートバタフライバルブの設計では、合理化よりも「シールラインの安定性」を優先しています。

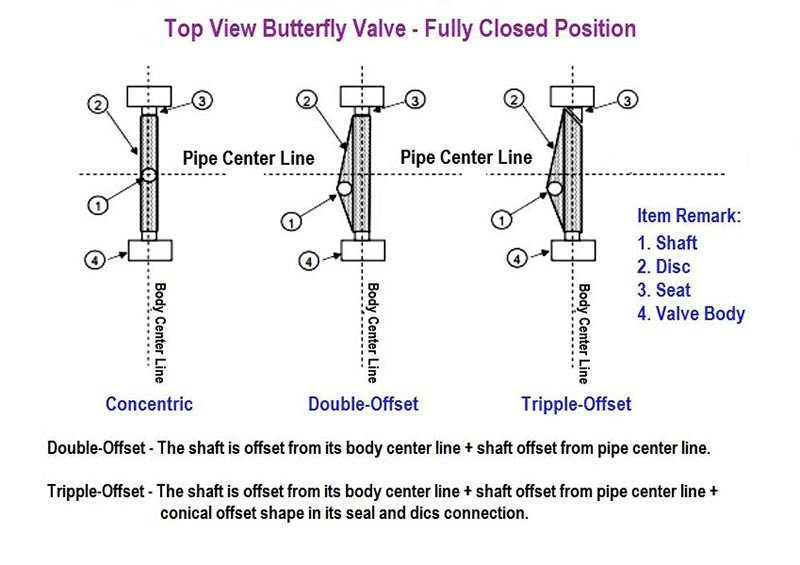

2.3 ソフトシートバタフライバルブはセンターライン構造のみを有する

偏心バタフライバルブには金属製のハードシールを使用するべきだと、ネット上ではよく言われます。

しかし、実際のエンジニアリングの経験から次のことがわかります。

二重偏心により、弾性バタフライバルブの寿命が大幅に向上します。

理由:

二重偏心: バルブ ディスクは、閉じる最後の 2 ~ 3° の間にのみゴムに接触するため、摩擦が大幅に減少します。

トルクが低いため、より経済的なアクチュエータの選択が可能になります。

2.4 ゴムシートの主な考慮事項は「材質名」です*

ほとんどのユーザーは次の点にのみ注目します:

EPDM

NBR

ビトン(FKM)

しかし、寿命に本当に影響を与えるのは次のことです。

2.4.1 ショア硬度:

例えば、EPDMのショアA硬度は「柔らかければ柔らかいほど良い」というものではありません。通常、65~75が最適なバランスポイントであり、低圧(PN10~16)で漏れゼロを実現します。

柔らかすぎる:トルクは低いが、容易に破断する。高圧ピーク(2MPa以上)や乱流環境では、柔らかいゴムは過度に圧縮され、押し出し変形を引き起こす。さらに、高温(80℃以上)ではゴムはさらに軟化する。

硬すぎる: 特に低圧システム (<1 MPa) では、ゴムが十分に圧縮されずに気密インターフェースを形成できず、微小な漏れが発生するため、密封が困難になります。

2.4.2 加硫温度と硬化時間

加硫温度と加硫時間はゴム分子鎖の架橋を制御し、ネットワーク構造の安定性と長期性能に直接影響します。典型的な範囲は140~160℃、30~60分です。温度が高すぎたり低すぎたりすると、硬化が不均一になり、劣化が加速します。当社では、通常、多段加硫(140℃で前加硫、続いて150℃で後加硫)を採用しています。2.4.3 圧縮永久歪

圧縮永久歪みとは、ゴムが一定の応力(通常25%~50%の圧縮、70℃/22時間試験、ASTM D395)を受け、完全に回復できない永久変形の割合を指します。圧縮永久歪みの理想的な値は20%未満です。この値は、バルブの長期的なシール性能にとって「ボトルネック」となります。長期間にわたる高圧は、永久的な隙間を生じさせ、漏れの原因となります。

2.4.4 引張強度

A. 引張強度(通常10 MPa超、ASTM D412)は、ゴムが引張破壊するまでに耐えられる最大応力であり、バルブシートの耐摩耗性と耐引裂性に極めて重要です。バルブシートの引張強度は、ゴム含有量とカーボンブラックの比率によって決まります。

バタフライバルブでは、バルブディスクエッジによるせん断や流体の衝撃に耐えます。

2.4.5 バタフライバルブの最大の隠れた危険は漏れです。

エンジニアリング事故では、漏れが最大の問題となることは少なく、むしろトルクの増加が最大の問題となることが多いです。

システム障害の真の原因は次のとおりです。

突然のトルクの急上昇 → ウォームギアの損傷 → アクチュエータのトリップ → バルブの詰まり

なぜ突然トルクが増加するのでしょうか?

- バルブシートの高温膨張

- ゴム(特に低品質のEPDM)の吸水性と膨張

- 長期圧縮によるゴムの永久変形

- バルブステムとバルブディスク間の隙間の設計が不適切

- バルブシートが交換後に適切に慣らされていない

そのため、「トルク曲線」は非常に重要な指標となります。

2.4.6 バルブ本体の加工精度は重要です。

多くの人は、ソフトシートバタフライバルブのシールは主にゴムに依存しているため、バルブ本体の加工精度要件は高くないと誤解しています。

これは完全に間違っています。

バルブ本体の精度は次に影響します:

バルブシート溝深さ→シール圧縮偏差、開閉時の位置ずれが発生しやすい。

溝端の面取り不足→バルブシート取り付け時の傷

バルブディスクの中心距離の誤差 → 局所的な過接触

2.4.7 「完全ゴム/PTFEライニングバタフライバルブ」の核となるのはバルブディスクです。

ゴムまたはPTFEで完全にライニングされた構造の核心は、「耐腐食性があるように見える面積を増やす」ことではなく、バルブ本体内の微細なチャネルへの媒体の侵入を防ぐことです。安価なバタフライバルブに生じる多くの問題は、ゴムの品質の悪さではなく、むしろ以下のような原因によるものです。

バルブシートと本体の接合部にある「くさび形の隙間」が適切に対処されていません。

長期的な流体侵食→微小亀裂→ゴムの膨れと膨らみ

最後のステップは、バルブシートの局所的な故障です。

3. 弾性バタフライバルブが世界中で使用されているのはなぜですか?

低コスト以外にも、次の 3 つの理由があります。

3.1. 非常に高い耐障害性

ゴムシールは金属シールに比べて弾力性に優れているため、取り付けのずれやわずかな変形に対する許容度が高くなります。

パイプのプレファブリケーションエラー、フランジの偏差、および不均一なボルトストレスも、ゴムの弾性によって吸収されます (もちろん、これには限界があり望ましくないだけでなく、長期的にはパイプラインとバルブに損傷を与えることになります)。

3.2. システム圧力変動への最適な適応性

ゴムシールは金属シールほど「脆く」なく、圧力変動時にシールラインを自動的に補正します。

3.3. ライフサイクルコストが最も低い

ハードシールバタフライバルブは耐久性に優れていますが、コストとアクチュエータのコストが高くなります。

それに比べて、レジリエントバタフライバルブの全体的な投資およびメンテナンスコストはより経済的です。

4. 結論

の価値弾性バタフライバルブ単なる「ソフトシーリング」ではない

ソフトシール バタフライ バルブはシンプルに見えますが、真に優れた製品は、次のようなエンジニアリング グレードの厳格なロジックによって支えられています。

正確な圧縮ゾーン設計

制御されたゴムの性能

バルブ本体とステムの幾何学的マッチング

バルブシート組立工程

トルク管理

ライフサイクルテスト

これらが品質を決める重要な要素であり、「材質名」や「外観構造」ではありません。

注:* DATA は次の Web サイトを参照します:https://zfavalves.com/blog/key-factors-that-determine-the-quality-of-soft-seal-butterfly-valves/

投稿日時: 2025年12月9日